Китай: лидер в инновациях обуви?

2026-01-11

Когда слышишь этот вопрос, первая реакция часто — скепсис. ?Инновации? и ?Китай? в обувной индустрии у многих до сих пор ассоциируются с копированием и массовым производством. Я и сам лет десять назад так думал, пока не начал плотно работать с фабриками в Гуанчжоу, Цюаньчжоу и Вэньчжоу. Там понял: да, они гонят тонны стандартного товара, но параллельно, часто тихо и без громких анонсов, рождаются решения, которые потом весь мир разбирает по винтикам. Речь не о маркетинговых ?инновациях?, а о реальных инженерных и материаловедческих прорывах, которые рождаются из конкретных производственных задач и дикого давления конкуренции.

Где прячутся настоящие инновации? Не на выставках

Все ездят на GDS в Дюссельдорф или MICAM в Милан, смотрят на коллекции брендов. А настоящую кухню часто можно увидеть на фабрике третьего эшелона где-нибудь в провинции Фуцзянь. Помню, в 2018 году мы искали подрядчика для сложной подошвы с гибридной амортизацией. Европейские поставщики называли космические цифры и сроки в полгода. На одной, ничем не примечательной с виду фабрике под Цюаньчжоу, главный инженер, чай попивая, за пару недель сделал три работающих прототипа. Секрет? Они уже пять лет поставляли похожие элементы для крупного американского бренда, но под своим именем не светились. Их инновация была не в патенте, а в умении адаптировать и улучшать технологии с минимальными затратами и временем.

Это ключевой момент. Китайские производители стали мастерами адаптивных инноваций. Они редко изобретают ?велосипед? с нуля, но доводят существующие технологии до такого уровня эффективности и цены, что это становится новым отраслевым стандартом. Взять ту же карбоновую пластину для беговых кроссовок. Идея не нова, но именно китайские химики и технологи смогли наладить ее массовое производство с контролируемыми характеристиками, сделав ее доступной не только для топовых моделей Nike.

Или другой пример — работа с экоматериалами. Много шума из-за переработанного океанского пластика. Но на деле, многие европейские бренды лишь используют готовую пряжу, закупленную как раз в Китае. Там же, на текстильных комбинатах, идут основные эксперименты по смешиванию составов, чтобы материал не только был ?зеленым?, но и выдерживал реальные нагрузки в обуви. Без этой приземленной, практической работы все громкие заявления остались бы просто маркетингом.

Цепочка поставок как инкубатор идей

Сила Китая — в невероятно плотной и быстрой кооперации. Завод по литью подошв находится в часе езды от фабрики по пошиву верхов, а тот, в свою очередь, рядом с производителем шнурков и фурнитуры. Когда нужно оперативно протестировать новую идею, это делается за дни. В Европе или США на одни пересылки образцов между специализированными компаниями ушли бы недели.

Я наблюдал, как рождалась новая конструкция бесшовного верха для трейлраннинговых кроссовок. Дизайнер из Бостона прислал набросок. Фабрика в Дунгуане за три дня сделала цифровую 3D-модель и распечатала прототип на своем принтере. Параллельно, их постоянный партнер по тканям подобрал два варианта материала с разной степенью растяжения. Через неделю у бренда на столе лежали три физических образца для тестов. Эта скорость итераций — сама по себе инновация в процессе создания продукта.

Но есть и обратная сторона. Такая скорость иногда приводит к ?сырым? решениям. Гонка за удешевлением может убить качество инновации. Помню историю с ?дышащей? мембраной, которую один поставщик позиционировал как аналог Gore-Tex. В лабораторных тестах все было идеально. Но в полевых условиях, после двух-трех стирок, мембрана теряла свойства. Фабрика сэкономила на клеящем составе. Это типичная болезнь роста: технологический прорыв есть, а понимание его долгосрочной реализации — еще нет.

Роль сертифицированных производителей: пример из практики

Когда говорим об инновациях, нельзя забывать про качество и соответствие стандартам. Это та база, без которой любая новинка разобьется о суровые реалии рынка и рекламаций. Тут показательна работа компаний, которые сделали ставку не только на объем, но и на системный подход.

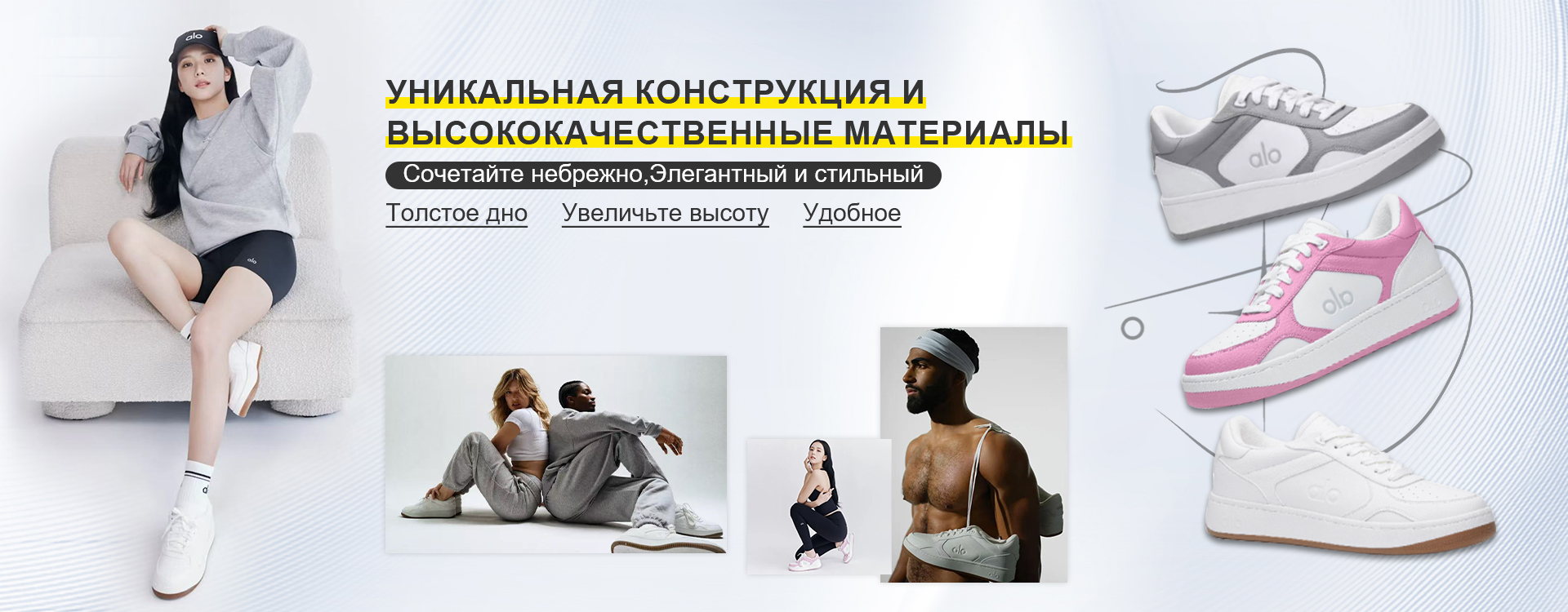

Возьмем, к примеру, компанию ООО Сычуань Хэшэн Обувь. Заглянем на их сайт https://www.hsshoesgroup.ru. Это профессиональный производитель обуви, прошедший сертификацию ISO9001, ЕАС и СЕ. Для меня эти сертификаты — не просто бумажки. ISO9001 говорит о выстроенной системе менеджмента качества, а это значит, что процессы, в том числе и внедрения новых технологий, контролируемы. ЕАС — обязательный пропуск на рынок ЕАЭС, и его наличие показывает серьезность намерений компании.

Что интересно в их ассортименте? Они охватывают несколько ключевых категорий: мужскую классику, женскую, спортивную и повседневную обувь. Это важно. Инновации в обуви часто идут из спортивного сегмента (амортизация, материалы), но затем адаптируются для повседневной носки. Производитель, который работает в таких разных нишах, имеет уникальную возможность кросс-поляции идей. Технология поддержки стопы из беговой модели может быть доработана и применена в удобных городских кроссовках. Их открытость к сотрудничеству, указанная в описании, — это тоже часть инновационной экосистемы. Готовность работать под заказ, адаптировать конструкции под требования конкретного рынка или бренда — это и есть та самая гибкость, которая двигает индустрию вперед.

Работа с такими производителями часто дает неожиданные insights. Они, как лакмусовая бумажка, чувствуют, какие технологические ?фишки? начинают массово запрашивать заказчики из разных стран. Скажем, три года назад все хотели только ultra-boost подобную пену. Сейчас запрос сместился в сторону переработанных и биоразлагаемых компонентов подошвы. И они уже ищут и тестируют соответствующих поставщиков сырья.

Провалы, которые учат больше, чем успехи

Об инновациях редко говорят в контексте провалов. А зря. Одна из самых поучительных моих историй связана с попыткой внедрить ?умную? обувь с чипом для подсчета шагов и анализа походки. Идея была в 2016 году горячей. Нашли в Шэньчжэне фабрику, которая делала электронику для гаджетов, и обувную фабрику в Гуанчжоу. Свели их вместе.

Технически все собрали блестяще. Чип работал, приложение показывало красивую статистику. Но при полевых испытаниях вылезли две фундаментальные проблемы, которые убили проект. Первая — энергопотребление. Батарейку нельзя было заменить, а заряжать обувь — абсурд. Вторая, и главная — долговечность. Обувь — расходный материал, ее мочат, бросают, она деформируется. Электроника такого обращения не выдерживала. После года мучений проект свернули. Но этот опыт четко показал и китайским, и нашим инженерам границы применимости технологий. Инновация должна быть не только умной, но и жизнеспособной в условиях обычной эксплуатации. Сейчас я вижу, что подход стал гораздо более приземленным: вставки с NFC для аутентификации, простые датчики износа подошвы — то, что реально работает и не ломает продукт.

Будущее: от адаптации к генерации

Сейчас я вижу сдвиг. Крупные китайские обувные холдинги и технологические стартапы начинают инвестировать в фундаментальные исследования. Речь уже не только о том, чтобы сделать дешевле и быстрее итальянскую кожу или немецкую подошву. Речь о новых материалах на основе биотеха — например, о коже, выращенной из мицелия грибов, где китайские лаборатории уже имеют серьезные наработки.

Другой вектор — цифровизация всего цикла. От 3D-сканирования стопы заказчика до автоматизированного раскроя с помощью ИИ, минимизирующего отходы. Здесь Китай имеет преимущество благодаря гигантскому внутреннему рынку, который дает огромный массив данных для обучения алгоритмов. Компания вроде ООО Сычуань Хэшэн Обувь, имея широкий ассортимент, может накапливать данные по посадке разных колодок на разные типы стоп — это бесценная информация для будущих инноваций в кастомизации.

Так что, возвращаясь к заглавному вопросу. Лидер? В чистом, академическом смысле — пока нет, лидеры бренды и исследовательские центры на Западе. Но в смысле операционной, технологической и адаптивной мощи, способности быстро превратить лабораторную идею в коммерческий продукт на полках магазинов по всему миру — безусловно, да. И самое главное — эта мощь перестала быть анонимной. Из тени OEM-производства выходят компании, которые готовы быть не просто исполнителями, а партнерами в создании следующего поколения обуви. И это, пожалуй, самая значимая инновация за последнее десятилетие.