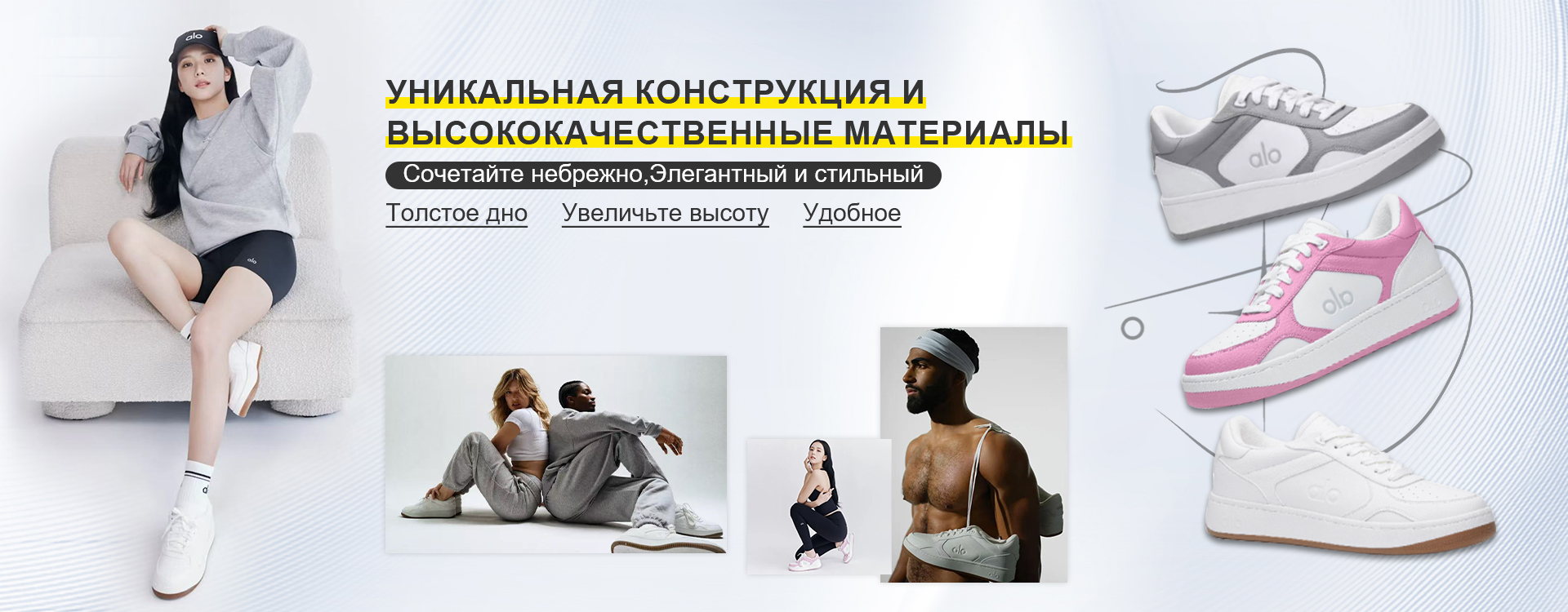

Китайская осенне-зимняя тканевая обувь: технологии и рынок?

2026-01-17

Когда говорят про китайскую осенне-зимнюю обувь, многие сразу представляют себе утепленные кроссовки или что-то вроде угг. Но тканевая обувь для холодного сезона — это отдельная, довольно сложная история. Тут часто возникает первый пробел в понимании: считается, что если верх текстильный, то обувь автоматически легкая и дышащая, но не для морозов. На практике же все упирается в комбинацию материалов и конструкцию, и здесь китайские производители за последние 5-7 лет сильно продвинулись, хотя и не без проблем.

Что скрывается за ?зимней тканью??

Самое важное — это сам материал верха. Речь не о простом хлопке или нейлоне. Для осенне-зимних коллекций сейчас активно используют плотные, многослойные плетеные материалы, часто с мембранными вставками или цельными мембранными слоями. Например, тот же холлофайбер в качестве утеплителя — это уже базовый уровень, но его эффективность сильно зависит от того, как его ?запечатали? внутрь. Если технология проклейки швов хромает, весь эффект теряется.

В свое время мы столкнулись с тем, что партия обуви для ранней зимы, заказанная у одного поставщика, отлично показала себя при +5 до -5, но при -15 покупатели жаловались на холод. Разбирались — оказалось, производитель сэкономил на плотности основного текстиля, использовал более тонкую, хоть и плотную на вид, ткань. Ветер просто продувал ее, несмотря на утеплитель. Это классическая ошибка при выборе тканевой обуви: смотреть только на толщину подкладки, игнорируя параметры самого верха.

Сейчас тренд сместился в сторону комбинированных материалов. Верх может быть из усиленного полиэстера с тефлоновой пропиткой от воды, с термосклеенными швами, а в зоне мыска и пятки — вставки из более жесткого, возможно, синтетического материала для формоустойчивости. Это уже не просто ?текстильные тапки?, а сложная инженерная задача.

Рынок: кто покупает и почему?

Рынок здесь сегментирован очень четко. Условно можно разделить на три большие группы. Первая — это городская повседневная обувь для межсезонья и мягкой зимы. Спрос огромный, потому что люди ищут альтернативу тяжелым ботинкам для поездок в метро, походов в магазин. Здесь ключевые факторы — дизайн, легкость и цена. Вторая группа — обувь для активного отдыха, условно ?термоботы? для недолгих прогулок. Тут уже важны заявленные технологические характеристики: мембрана, вес утеплителя, водонепроницаемость. И третья, растущая ниша — это домашняя уличная обувь, та же концепция ?угг?, но из текстиля, более легкая и часто складная.

Интересно наблюдать за тем, как изменился потребитель. Раньше главным аргументом была низкая цена. Сейчас, особенно в крупных городах России, покупатель готов доплатить за узнаваемый технологичный бренд или за конкретные свойства: например, обувь, которая выдерживает мокрый снег и соль, но при этом ее можно стирать в машинке. Это серьезный вызов для производителя.

В этом контексте компании, которые сделали ставку на качество и сертификацию, оказываются в выигрыше в среднем ценовом сегменте. Вот, например, ООО Сычуань Хэшэн Обувь (их сайт — https://www.hsshoesgroup.ru). Они позиционируют себя как профессиональный производитель обуви, и что важно — у них есть сертификация ЕАС. Для импорта в ЕАЭС это не просто бумажка, а часто необходимое условие. Их ассортимент включает и повседневную обувь, что как раз релевантно для нашей темы. Наличие ISO 9001 и CE намекает на работу с технологичными материалами, хотя, конечно, нужно смотреть конкретно на каждую модель. Такие компании обычно более надежны в плане стабильности качества партий, что для ритейлера критически важно.

Технологические нюансы производства

Если говорить о производственном процессе, то главная головная боль — это обеспечение герметичности. Кожа или замша сами по себе более плотные. Ткань же нужно обрабатывать. Стандартный путь — использование термоклеевых пленок и проклейка швов. Но здесь есть тонкость: при низких температурах некоторые виды клея теряют эластичность, и по стыкам материалов могут пойти ?морщины? или, что хуже, микротрещины. Хороший производитель тестирует обувь не только на статическое пребывание на холоде, но и на перегибы в морозильной камере.

Еще один момент — подошва. Для текстильного верха часто используют легкие полиуретановые (ПУ) или этиленвинилацетатные (ЭВА) подошвы. Они отлично работают по легкости, но адгезия (сцепление) подошвы с текстильным верхом должна быть идеальной. Проблема ?отклеивания носа? — частая болезнь дешевых моделей. Решается это использованием более сложных клеевых систем и, часто, дополнительной строчки по периметру, что, однако, может снижать водонепроницаемость, если не обработать шов герметиком.

Сейчас многие фабрики переходят на метод литья подошвы непосредственно на заготовку верха. Это дороже в настройке, но дает лучшую монолитность конструкции. Для покупателя разница может быть неочевидна, но для долговечности продукта — принципиальна. При выборе поставщика я всегда спрашиваю про метод сборки подошвы. Если говорят ?клеение?, смотрю на образцы с пристрастием, проверяя стык ногтем.

Ловушки и провалы: опыт из практики

Хочу привести пример неудачного заказа, который многому научил. Мы заказали партию стильных тканевых ботильонов на осень. Образцы были прекрасны: мягкие, теплые, мембрана заявлена. Получив крупную партию, поставили в магазины. Первые же отзывы: промокают по шву на подъеме. Стали проверять — оказалось, для экономии производитель в этой конкретной модели не сделал внутреннюю проклейку шва в самом критичном, гнущемся месте. В образцах, присланных на одобрение, эта проклейка была! Классический ?оптимизация? производства после утверждения образца. Пришлось срочно организовывать пост-обработку вручную уже здесь, что съело всю прибыль.

Этот случай показывает, что с китайской обувью нельзя работать по принципу ?утвердил образец — жди товар?. Нужен либо свой технолог на фабрике, либо очень жесткий входной контроль каждой партии, либо работа с проверенными поставщиками, которые дорожат репутацией. Сайты вроде hsshoesgroup.ru — это лишь точка входа. Все равно нужны переговоры, уточнение техкарт на каждую модель и, желательно, посещение производства.

Еще одна ловушка — это ?технологические? названия. Нашивка ?Thermo? или ?Heat? ничего не гарантирует. Нужно требовать конкретики: какой именно утеплитель, какая плотность (в граммах на кв. метр), какая водонепроницаемость по тесту (например, сколько мм водного столба выдерживает мембрана). Без этих данных вы покупаете кота в мешке.

Перспективы и куда все движется

Сейчас я вижу два четких вектора развития. Первый — экологичность. Запрос на переработанные материалы (Recycled PET) в составе тканей растет, особенно от европейских заказчиков. Это уже не просто маркетинг, а реальное требование многих сетей. Китайские фабрики быстро на это реагируют, предлагая линейки из таких материалов, но важно проверять сертификаты на сырье.

Второй вектор — гибридизация. Обувь, которую сложно однозначно классифицировать. Например, текстильный верх, но с вставками из силиконизированной кожи для защиты от влаги, или модели, где часть утеплителя является съемной (как стелька-термос). Это попытка захватить больше сценариев использования одной парой обуви.

Рынок осенне-зимней тканевой обуви уже не нишевый. Это конкурентный сегмент, где побеждает тот, кто предлагает не просто низкую цену, а стабильное качество, прозрачные технологии и актуальный дизайн. Работать с Китаем здесь по-прежнему выгодно, но подход должен быть профессиональным, детальным, без иллюзий. Нужно разбираться в материалах, требовать доказательств заявленных свойств и всегда, всегда проверять первую поставочную партию целиком. Только так можно избежать разочарований и построить устойчивый бизнес на этом интересном продукте.